博亿(深圳)工业科技有限公司

白金会员

白金会员 已认证

已认证

博亿(深圳)工业科技有限公司

白金会员

白金会员 已认证

已认证

在新能源汽车行业飞速发展的背景下,动力电池的安全性能日益受到制造商和消费者的共同重视。电芯作为电池的关键组成部分,其绝缘工艺的优劣直接关系到电池的整体性能和安全性。

近期,电芯UV绝缘涂料材料新工艺的应用,为动力电池行业带来革命性的变革。

而博亿在其中提供的纳米级研磨与分散解决方案,更是对生产工艺及产线技术配套进行了优化和改进,助力国内某上市企业成功落地中试量产线。

一、电芯传统绝缘工艺的挑战

在过去,动力电池的电芯主要采用PET蓝膜进行包覆。PET蓝膜以其深蓝色的外观、出色的化学抗性、拉伸强度以及良好的绝缘性能,在动力电池的电气绝缘与物理防护方面长期占据主导地位。

然而,随着新能源汽车市场对电池性能的不断提升,特别是800V及以上高电压平台车型的相继问世,传统的PET蓝膜绝缘方案逐渐显露出诸多不足。

例如,PET蓝膜的PSA背胶粘接性能有限,通常在0.5~2Mpa的范围内,难以应对电池组受到的外力冲击;其PET基材本身的特性也限制了结构胶在其上的粘接强度,可能导致蓝膜脱落或剥离,严重影响电池的安全性。

此外,蓝膜在自动化生产、粘接性能以及耐压等级上的不足也逐渐显现,难以满足新一代电池技术的需求。

二、电芯UV绝缘涂料材料新工艺的应用

为了应对传统绝缘工艺的挑战,电芯UV绝缘涂料材料新工艺应运而生。

这种创新材料凭借其出色的性能和环保特性,正逐步赢得行业的青睐。

UV涂覆绝缘材料由BMW与德国涂料专家Lankwitzer联手打造,其性能在多个方面均不输于传统的PET蓝膜。

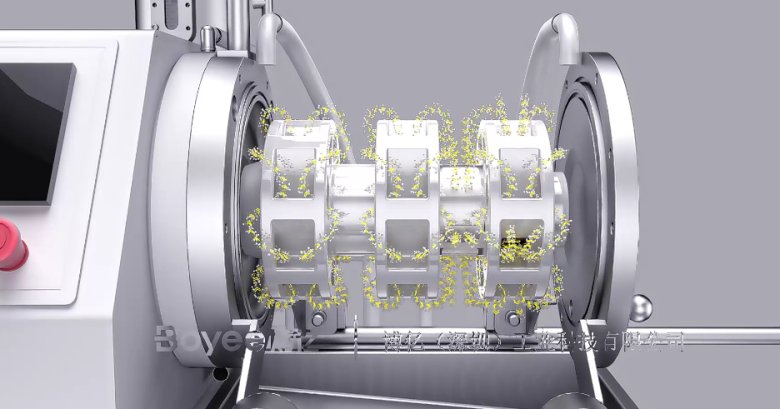

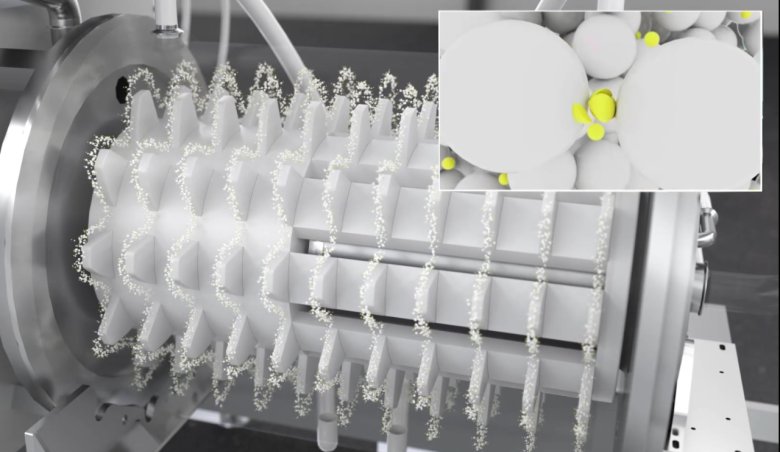

图为:博亿研磨与分散示意图

UV涂覆材料的光固化特性使其生产效率大大提升。喷涂与固化过程仅需数秒,且无需额外的烘烤设备,从而显著节省了生产时间。

此外,UV涂覆材料与电池的完美结合,为电池提供了全方位的保护,有效降低了短路和热失控的风险。

尤为值得一提的是,UV涂覆材料无VOCs挥发物、不含溶剂,既保证了良好的绝缘性,又兼具出色的附着力、低可燃性和固化后的耐久性。

三、电芯UV绝缘涂料研磨与分散解决方案应用

在电芯UV绝缘涂料材料新工艺的应用过程中,博亿提供纳米级研磨与分散解决方案,对生产工艺及产线技术配套进行优化和改进。

通过采用先进的研磨与分散技术,博亿有效打破团聚结构,实现纳米级颗粒的均匀分散,从而提高UV绝缘涂料的稳定性和性能。

图为:博亿研磨与分散示意图

这一解决方案不仅提升UV绝缘涂料的品质,还简化生产工艺,降低生产成本。

同时,博亿还根据客户的需求,提供定制化的技术支持和服务,助力国内某知名企业成功落地中试量产线。

随着新能源汽车市场的持续扩大和动力电池对绝缘材料性能要求的不断提高,UV涂覆绝缘材料凭借其环保、高效和高性能的特点,有望成为推动电池技术进步和产业升级的重要驱动力。

然而,目前UV涂覆技术在国内的应用尚处于起步阶段,还面临着设备投入大、材料成本高等挑战。

但随着技术的不断成熟和成本的逐渐降低,以及国内外电池制造商与涂料供应商的积极合作与推动,UV涂覆绝缘材料在动力电池领域的应用前景正被广泛看好。

相关产品

更多

相关文章

更多

技术文章

2025-06-10技术文章

2025-03-25技术文章

2025-03-15技术文章

2025-02-15

虚拟号将在 秒后失效

使用微信扫码拨号