博亿(深圳)工业科技有限公司

白金会员

白金会员 已认证

已认证

博亿(深圳)工业科技有限公司

白金会员

白金会员 已认证

已认证

随着锂离子电池技术的不断进步,硅基负极材料作为提升电池能量密度的关键材料,正受到越来越多的关注。

目前,硅基负极材料主要分为硅氧负极和硅碳负极两大技术路线。本文将详细介绍这两种技术路线及其特点。

01.

硅氧负极技术路线

硅氧负极材料主要由氧化亚硅(SiOx)与碳材料复合而成。根据制备工艺的不同,硅氧负极主要分为三代:

第一代硅氧负极:采用氧化亚硅与石墨材料复合。氧化亚硅在锂嵌入过程中发生的体积膨胀较小,相较于纯硅负极,其循环稳定性得到改善。

然而,氧化亚硅在充放电过程中会生成Li2O等非活性物质,导致首次效率较低(约70%)

第二代预镁硅氧负极:通过在制备过程中添加镁元素,阻止SEI膜合成,将首次效率提升至80%左右。

但预镁化产品普遍克容量不高,且预镁工艺会增加材料成本,对电芯厂来说性价比较低。

第三代预锂硅氧负极:在第二代基础上进一步提升首次效率(ICE提升至86%-92%)

然而,目前能够兼顾安全稳定、成本较低、可大规模生产的预锂化技术还不够成熟。

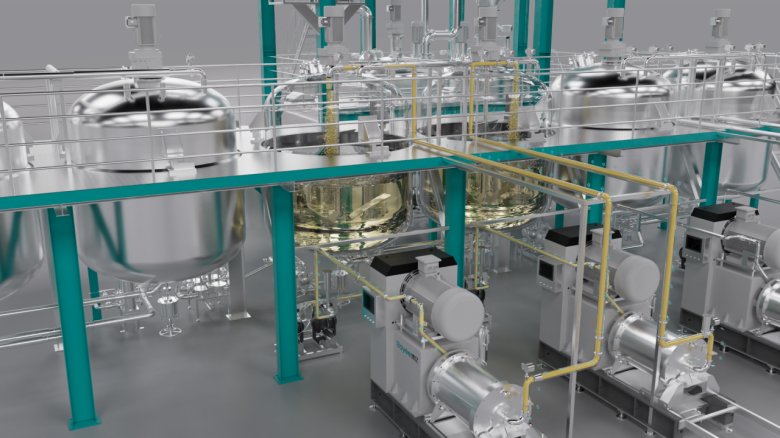

硅氧负极材料的常用量产制备工艺包括高温炉热处理、冷凝、粗碎、粉碎、CVD炉炭包覆等步骤。

其核心在于通过氧化亚硅与碳材料的复合,以及包覆层的形成,提高材料的循环稳定性和导电性能。

02.

硅碳负极技术路线

硅碳负极材料由纳米级的硅颗粒和碳基材料(如石墨、碳纳米管、石墨烯等)复合而成。根据制备工艺的不同,硅碳负极主要分为两种技术路线:

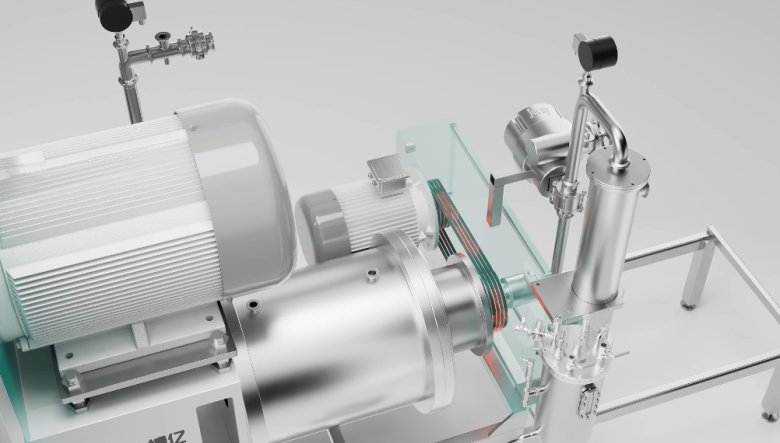

砂磨纳米硅:通过搅拌罐将硅粉和适量的溶剂混合,形成初步的浆料,通过隔膜泵输送至砂磨机中。

转子结构与研磨介质的高速旋转,对浆料中的硅碳颗粒进行剪切、碰撞和摩擦作用,从而实现颗粒的细化和分散。

研磨结束后,通过过滤、离心等方式将研磨介质与物料分离,得到细化的硅碳负极浆料。

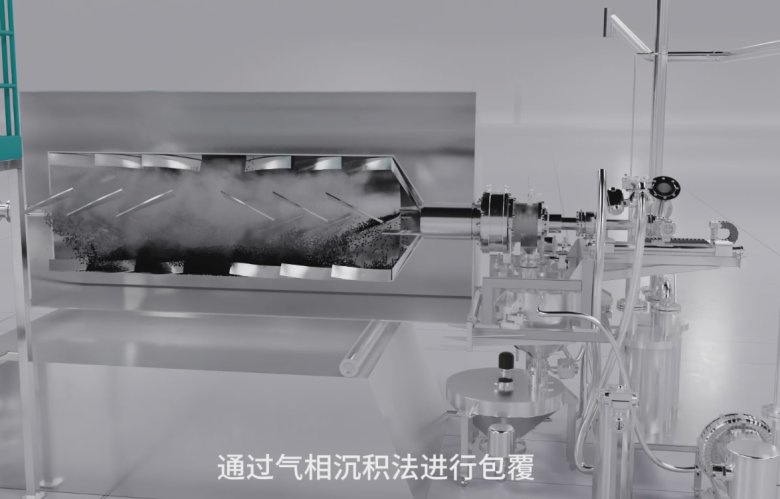

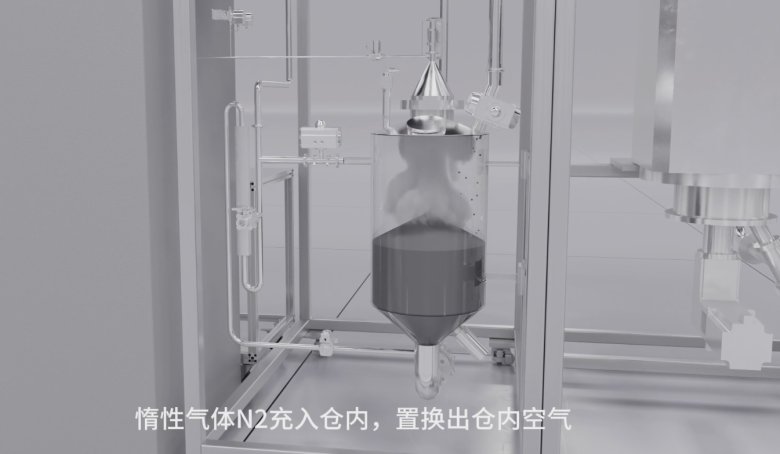

CVD法:通过气相沉积技术将纳米硅沉积到多孔碳骨架上。

CVD法硅碳负极在克容量、首效、循环次数、倍率等多个维度性能表现优异,其膨胀问题较传统湿法研磨取得较大改善,稳定性大幅提升。

CVD工艺被当前视为最具发展潜力,也是众多硅基负极厂商的最新布局方向。

CVD法硅碳负极的制备工艺包括前驱气体的选择与供应、基底准备、反应环境设置、高温热解、冷却与后处理等步骤。

其核心在于通过气相沉积技术形成均匀的纳米硅碳复合材料,并通过多孔碳骨架来缓冲硅嵌锂过程中的体积膨胀。

03.

对比分析

硅氧负极和硅碳负极各有千秋。硅氧负极在循环稳定性和倍率性能方面表现优异,但首次效率较低,且制备工艺较为复杂、成本较高。

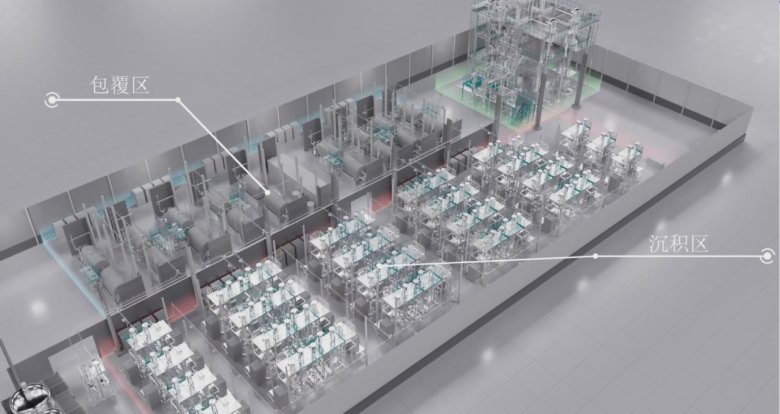

图为:博亿硅碳负极CVD法解决方案

硅碳负极则具有较高的克容量和首效,但循环次数和膨胀率等性能相对较差。

然而,随着CVD法技术的发展,硅碳负极的性能有望得到进一步提升。

相关产品

更多

相关文章

更多

技术文章

2025-06-10技术文章

2025-03-25技术文章

2025-03-15技术文章

2025-02-28

虚拟号将在 秒后失效

使用微信扫码拨号